Hassas Döküm Toleransları: Kalite, Uyum ve Maliyet Avantajı

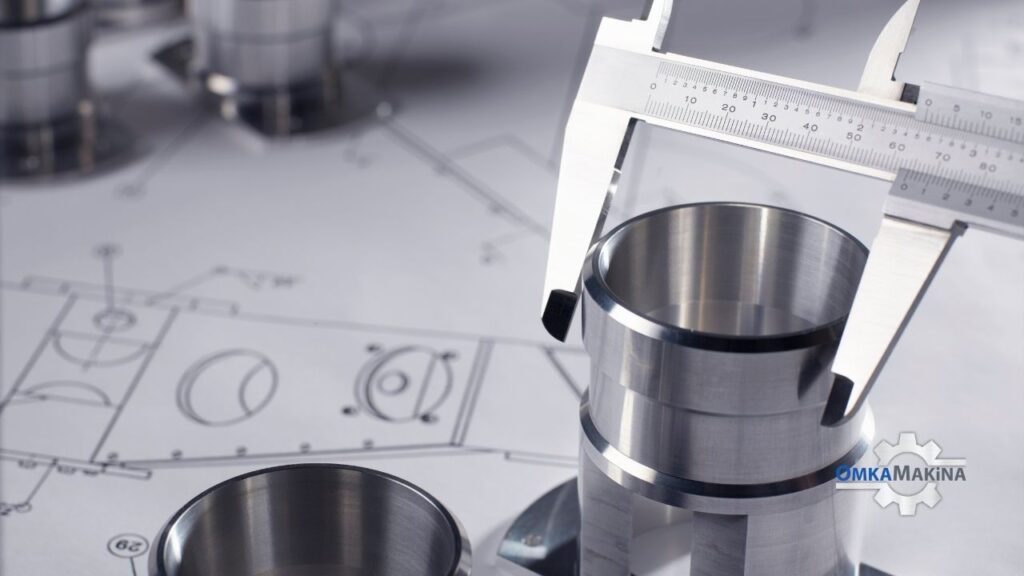

Hassas döküm, karmaşık geometrilere sahip metal parçaların yüksek boyutsal doğrulukla üretilebildiği en verimli yöntemlerden biridir. Bu üretim tekniğinde elde edilen ölçümsel hassasiyet, son ürün kalitesinin belirleyicilerinden biridir. İşte bu noktada, hassas döküm toleransları devreye girer. Uygun tolerans aralıkları, hem üretim sürecini optimize eder hem de montaj uyumluluğunu ve ürün dayanıklılığını garanti altına alır.

Sanayi üretiminde toleranslar, bir parçanın olması gereken nominal ölçüsünden ne kadar sapabileceğini tanımlar. Hassas dökümde bu sapma aralığı oldukça düşüktür; bu da ek işleme ihtiyaçlarını azaltır ve toplam maliyeti aşağı çeker.

Hassas Dökümde Toleransların Önemi

Döküm toleransları, parça tasarımında ve üretim planlamasında belirleyici bir rol oynar. Çok dar toleranslara sahip parçalar, yüksek hassasiyetle çalışması gereken sistemlerde kullanılır. Özellikle otomotiv, havacılık, medikal cihazlar ve savunma sanayi gibi alanlarda, milimetrik sapmalar bile ciddi işlevsel sorunlara neden olabilir. Bu nedenle hassas döküm, düşük tolerans değerleriyle üretim yapabilmesi sayesinde bu sektörlerde tercih edilen yöntemlerin başında gelir.

Hassas döküm toleransları, genellikle ISO 8062 standardına göre sınıflandırılır. Bu standart, döküm parçaların boyutsal sapmalarını belirlerken parça büyüklüğü ve karmaşıklığını da dikkate alır. Küçük ve detaylı parçalar için daha dar toleranslar uygulanırken, büyük hacimli parçalar için tolerans aralıkları biraz daha geniş olabilir.

Standartlara göre hassas dökümle üretilen bir parçanın ölçü toleransı ±0.1 mm ile ±0.5 mm arasında değişebilir. Bu değer, konvansiyonel döküm yöntemlerine göre çok daha hassas bir üretim anlamına gelir. Parçanın şekli, boyutu, kalıp tasarımı, alaşım türü ve döküm yöntemi gibi faktörler tolerans değerlerini doğrudan etkiler.

Toleranslara Etki Eden Faktörler

Hassas döküm süreçlerinde toleransları etkileyen birçok teknik parametre vardır. Kalıp yapımındaki doğruluk bunların başında gelir. Seramik kalıpların düzgün ve eksiksiz şekilde hazırlanması, ölçümsel sapmaların önüne geçilmesini sağlar. Kalıp genleşmesi, metalin soğuma sırasında gösterdiği büzülme ve malzemenin yapısal özellikleri tolerans aralıklarını doğrudan etkiler.

Bir diğer önemli etken, kullanılan metal alaşımıdır. Farklı metallerin döküm sırasında gösterdiği genleşme-büzülme katsayıları değişiklik gösterir. Örneğin paslanmaz çelik ile alüminyum alaşımları arasında tolerans farkları oluşabilir. Bu nedenle her malzeme için ayrı kalıp kompanzasyonları yapılması gerekir.

Döküm sıcaklığı da toleransları belirleyen önemli bir unsurdur. Aşırı sıcaklık farkları veya dengesiz soğuma, parçada çarpılma ve boyutsal sapmalara yol açabilir. Bu gibi sorunların önüne geçmek için bilgisayar destekli döküm simülasyonları kullanılmakta ve süreçler otomasyonla kontrol edilmektedir.

Son olarak, parça geometrisi de dikkate alınmalıdır. İnce kesitli ve uzun formlu parçalar, daha yüksek deformasyon riski taşır. Bu tür parçalarda toleransları koruyabilmek için üretim sürecine özel destekleyici çözümler uygulanır.

Hassas döküm toleransları, üretim ve mühendislik süreçlerine pek çok avantaj kazandırır. İlk olarak, yüksek boyutsal doğruluk sayesinde sonradan yapılan işleme operasyonlarının süresi ve maliyeti önemli ölçüde azalır. Frezeleme, tornalama ya da taşlama gibi işlemlere duyulan ihtiyaç azaldığı için hem zaman hem de iş gücünden tasarruf sağlanır.

İkinci olarak, hassas toleranslar sayesinde parçaların birbiriyle uyumu artar. Bu, özellikle montaj süreçlerinde yüksek verimlilik sağlar. Standart dışı ölçüler nedeniyle oluşan montaj hataları ve zaman kayıpları minimize edilir. Aynı zamanda bu parçaların daha az titreşim ve daha az sürtünme ile çalışması sağlanır, bu da ürün ömrünü uzatır.

Ayrıca tolerans doğruluğu kalite kontrol süreçlerinde büyük kolaylık sağlar. Ölçümsel istikrar, parçaların kalite standartlarına uygunluğunu artırır. Bu da ürünlerin ISO, ASTM ya da DIN gibi uluslararası kalite belgelerine daha kolay uyum sağlamasını mümkün kılar.

Üstelik doğru yönetilen toleranslar, yalnızca teknik bir zorunluluk değil, aynı zamanda üreticiler için stratejik bir avantajdır. Daha az fire, daha yüksek müşteri memnuniyeti, daha az iade ve daha iyi marka itibarı anlamına gelir. Özellikle yüksek hassasiyetin beklendiği sektörlerde, tolerans yönetimi rekabetin anahtarı hâline gelmiştir.

English

English Deutsch

Deutsch